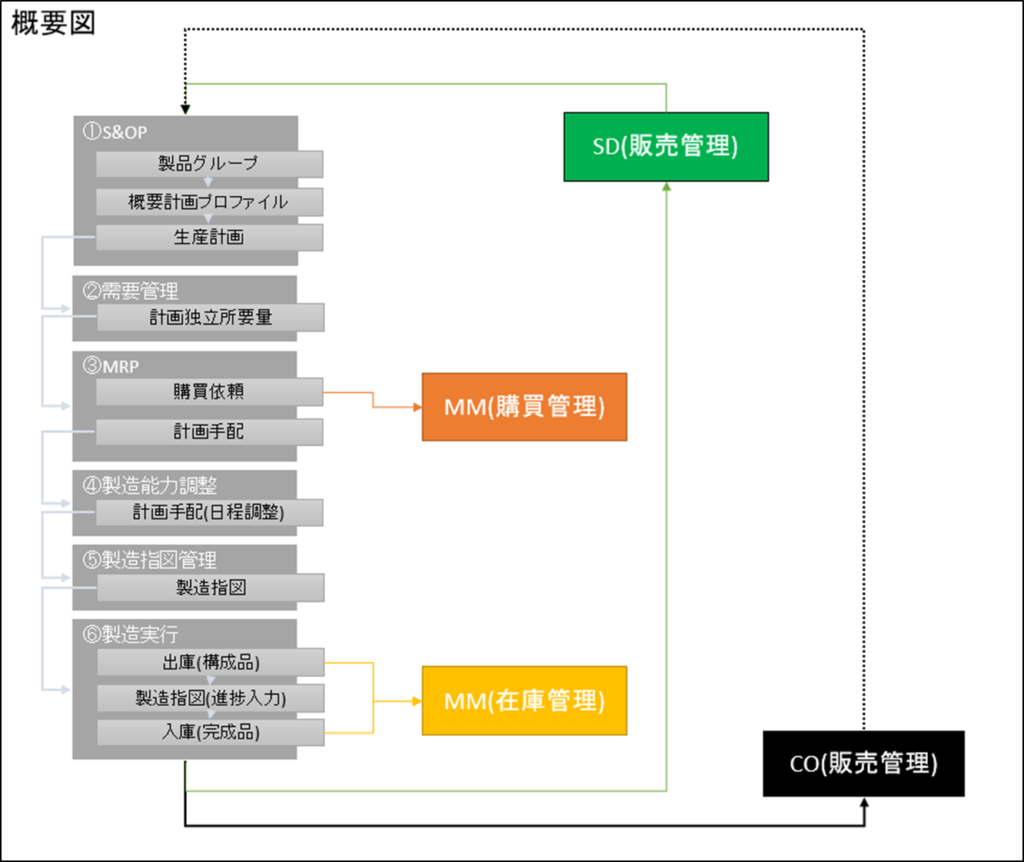

当記事ではPP(生産管理)モジュールの業務フローについて、簡単に解説していきます。

PPモジュールでは製造業の生産計画と実行を管理できます。

一言で表すなら「需要に基づいて生産を計画し、資材・能力を考慮しながら製造を実行し、その結果を原価として管理する」モジュールになります。

※PPのフローで使用される主要トランザクション早見表はこちら。

■PPの業務フローについて

PPの業務フローは以下で表せます。

①S&OP(販売/生産の計画)

②需要管理(計画独立数量の設定)

③MRP(資材所要量計画)

④能力計画(製造能力調整)

⑤製造指図管理(製造指図の作成や管理)

⑥製造実行(指図確認、資材消費、進捗管理、完成品受入)

①~⑥が流れた後、原価管理や再分析などからマスタ修正を行うことで、次の販売/生産計画などに活用することが可能で

計画→製造→製造結果のチェック→次へ反映のサイクルを回すことにより持続的改善が自然に行えるよう設計されています。

■それぞれの解説

①S&OP(販売/生産の計画)

S&OP(販売/生産の計画)とは?

中長期的視点で製品群単位での販売計画や生産計画を策定するプロセスです。

過去の実績や市場動向を基に、将来の供給能力と需要のバランスを大まかに調整します。

この段階では、生産計画プロセスにおける工場の生産能力を概算レベルで確認します。

※大まかな生産計画の作成とは言え、実現不可能な計画が作成されても意味がないため

目的

このプロセスの目的は以下を通じて「需要(販売)」と「供給(生産/在庫/調達)」のバランスを中長期的な視点で最適化し、

企業全体の意思決定を統合することです。

・全社的な意思決定の統合

・需要バランスの最適化

・中長期的なリソース配分

・収益性の最大化

プロセスの前後関係

当プロセスから需要管理プロセスへの連携

他モジュール連携要素

インプットとしてSD受注やSAP IBPの販売予測データなど

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・情報構造の定義

・計画タイプの定義

・需要管理への転送方法やバージョン管理ルールなどの設定

○データの主な格納テーブル

・S076(S&OPデータ)

・PGMI(製品グループの構成品目情報)

・MAPL(計画プロファイルと品目の割当情報

○実行トランザクション

・MC84/MC86/MC85(製品グループの 登録/変更/照会)

・MC81/MC82/MC83(生産計画の 登録/変更/照会)

・MC35/MC36(概略能力計画プロファイルの 登録/変更)

・MC78(計画バージョンのコピー)

・MC74/MC75(生産計画を需要管理への転送)

※1製品グループのメンテナンス画面はよくある登録変更照会順ではなく、

登録照会変更(MC84,MC85,MC86)順となっています。

※2概略能力計画とはS&OPとは何かの項で述べた概算での工場生産能力の確認です。

※3計画バージョンのコピーは計画をただコピーするのではなく

作成した計画(未確定)を有効な計画(有効)にコピーすることです。

上記の有効化手順を踏まなければ後続処理で作成した計画を使用することはできません

○主な関連マスタ

・組織マスタ

・品目マスタ(対象品目は品目タイプPRODとして作成)

・ラフカット能力計画プロファイル

②需要管理(計画独立数量の設定)

需要管理(計画独立数量の設定)とは?

S&OPの結果や営業部門からの予測に基づき、製品レベルでの計画独立所要量を設定します。

これは「いつ/どの製品が/どれだけ必要か」という需要情報の起点になり、

後のMRPが参照する情報になります。

目的

このプロセスの目的はS&OPにて作成した計画などを使用し、

以下を通じて製品に対して「いつ/どれだけの量が必要か」という需要情報を確定させることです。

・計画独立数量の設定と管理

・受注と予測の統合や調整

・最適な計画方針の選択

・需要供給バランスの維持

プロセスの前後関係

S&OPから当プロセスへの連携

当プロセスからMRPへの連携

他モジュール連携要素

インプットとしてSD受注やSAP IBP販売予測データ、MMの在庫データなど

アウトプットとしてMMの購買依頼や発注などです。

なお、本プロセスで作成される計画独立所要量(などの需要予測データ)は売上予算や収益予測の策定にも利用されます。

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・計画戦略定義

・戦略グループ

・消費ルールの設定

○データの主な格納テーブル

・PBIM(計画独立所要量ヘッダ)

・PBED(計画独立所要量明細)

・MDSB(需要管理データリンク情報)

○実行トランザクション

・MD61/MD62/MD63(計画独立所要量の 登録/変更/照会)

・MD04(在庫/所要量一覧)

・MD73(計画独立所要量の総所要量一覧(変更モードから平準化操作可能))

※1MD04で一度作成した計画独立所要量に対して投入するリアルタイムの供給情報(在庫/調達/納期など)の確認が行えます。

※2計画独立所要量の平準化とは、一度作成した計画独立所要量を最新化する処理になります。

受注の状態は日々変わっていくため、定期的な更新が必要です。

需要予測から再度編成する場合は基本的にMD61/MD62で登録変更を行います。

○主な関連マスタ

・組織マスタ

・品目マスタ(特にMRPビュー:戦略グループ、消費モード、逆方向/順方向消費期間、MRP方式など)

・生産資源/作業区

③MRP(資材所要量計画)

MRP(資材所要量計画)とは?

需要(受注や計画独立所要量など)に対して「何を/いつ/どれだけ作る(または買う)べきか」をSAPが自動計算するプロセスです。

BOMを展開して製品の生産に必要な原材料や部品などの構成品の不足分を特定して、計画手配や購買依頼を自動作成します。

※稀に、計画手配を介さずにMRPで直接製造指図を作成する運用も存在します。

多くの場合、計画手配に対して製造能力調整を行った上で計画手配から製造指図を作成します。

目的

このプロセスの目的は計画独立所要量などを使用し、

以下を通じて「必要なものを/必要な時に/必要な量だけ」確保し、生産活動を最適化します。

・資材の可用性確保(欠品の防止)

・在庫レベルの最適化(過剰在庫の抑制)

・生産・調達計画の自動化と可視化

プロセスの前後関係

需要管理から当プロセスへの連携

当プロセスから製造能力調整へ連携

他モジュール連携要素

インプットとしてSD受注、QM検査フラグ(不合格数量の在庫カウント無視などに使用)など

アウトプットとしてMM購買依頼など

なお、本プロセスで作成される購買依頼や計画手配は将来の調達原価、製造原価予測にも使用されます。

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・MRPグループ

・プラントパラメータ(番号範囲/MRP制御など)

・ロットサイズ計算設定

○データの主な格納テーブル

・MDVM(MRPを実行する必要のある品目情報)

・DBVM(MRPを実行する必要のある品目情報)

・MDKP(MRPヘッダ)

・MDTB(MRP明細)

・PLAF(計画手配)

・EBAN(購買依頼)

・AFKO(指図ヘッダ)

・AFVG(作業)

○実行トランザクション

・MD01N/MD01(MRP実行)

・MD02/MD03(MRP実行 個別/多階層)

・MD04(在庫/所要量一覧)

・MD05(品目単位での前回MRP実行時の結果リスト)

・MD06(前回MRP実行時の結果リスト)

※1MD01NとMD01は基本的に同じような処理が可能ですが、MD01NのほうがMD01よりも高速です。(S/4HANAのみ使用可能)

※2MD04/MD05/MD06でMRP結果を確認します。

MD04はMD05/MD06とは違い、MRPを実行した時点でのデータではなく、

リアルタイムな在庫や受注情報を反映した状態で表示されます。

※3MD05/MD06でMRP実行の結果、出力された例外メッセージも確認できます。

※4例外メッセージはMRPを回した結果、納期遅延や数量不足が発生している場合に出力されます。

(「部品調達納期が間に合わない」や「生産計画に余白があるため、計画を前倒しにする必要あり」など)

○主な関連マスタ

・組織マスタ

・品目マスタ(特にMRPビュー:MRPタイプ、調達タイプ、多段階BOM展開のルールなど)

・BOMマスタ

・製造バージョン

④能力計画(製造能力調整)

能力計画(製造能力調整)とは?

MRPで作成された計画手配と製造指図について実際の工場の機械や人員などの工場生産能力的に実行可能かを検証します。

生産の負荷が生産能力を超えてしまっている場合は日程調整や機械の割当変更などを行い、

無理のない計画に更新します。

目的

このプロセスの目的は以下を通じてMRPなどで作成された生産計画に対して

実際の工場の「リソース(設備や人員)」で物理的に実行可能かどうかを検証し、最適化することです。

・負荷と能力の不整合の解消

・現実的な納期回答とスケジュール策定

・リソース活用の最大化(採算性向上)

プロセスの前後関係

MRPから当プロセスへの連携

当プロセスから製造指図管理へ連携

他モジュール連携要素

インプットとしてHCMの従業員情報やPMに記録されている設備点検や修理情報(保全指図)など

なお本プロセスで更新された計画手配や製造指図はFI/COの原価(原価、製造原価)計算や

SD受注の納期回答(ATP確認)特に製造ラインが空いているかなどの考慮に使用されます。

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・能力充足プロファイル

・日程計画パラメータ

○データの主な格納テーブル

・PLAF(計画手配)

・EBAN(購買依頼)

・AFKO(指図ヘッダ)

・AFVG(作業)

・KAKO(能力ヘッダ)

・KAZY(期間ごとの有効能力)

・KBED(能力所要量明細)

・CRHD(作業区ヘッダ)

○実行トランザクション

・CM21(CM22,CM23)/CM25(負荷標準化(無理のない作業日程にリスケ))

・CM01(能力負荷照会)

・CM50(能力評価)

・MCVP(計画手配に対する一括利用可能在庫確認)

※1ガントチャートで表示され、ドラッグ&ドロップで作業日程を移動できます。

CM21,CM22,CM23の関係性は以下

Tr処理表示形式単位

CM21製造指図の容量標準化ガントチャート形式製造指図単位

CM22製造指図の容量標準化テーブル形式製造指図単位

CM23個別(従業員、機械)レベルの容量標準化ガントチャート形式個別単位

※2CM01(能力負荷照会)は特定の作業区の負荷が週単位などで何%埋まっているかなどを確認できます。

※3CM50(能力評価)はCM01から照会できる期間ごとのレポートの内訳を確認できます。

○主な関連マスタ

・組織マスタ

・作業区マスタ

・作業手順マスタ

⑤製造指図管理(製造指図の作成や管理)

製造指図管理(製造指図の作成や管理)とは?

製造能力調整を経て確定した計画手配を現場への正式な命令書である製造指図へ変換します。

この段階で、使用する部材の引き当て(入出庫予定)や詳細な作業手順の確定が行われます。

目的

このプロセスは以下を通じて「計画を確実な製造活動へ変換し、その進捗/実績/コストを現場レベルで統制する」ことです。

・製造活動の法的/事務的確定

・リソースの動員と資材の引き当て

・進捗と実績のリアルタイム管理(スケジュール通りの進んでいるかの管理)

・製造原価の把握と会計連携(製造指図ごとに原価等集計)

・品質とトレーサビリティの確保(ロットや原材料、作業者などの記録から不具合原因の追跡や品質を管理)

プロセスの前後関係

MRPまたは製造能力調整から当プロセスへ連携

当プロセスから製造実行への連携

他モジュール連携要素

インプットとして個別受注への製造の場合はSD受注を参照します(製造指図と紐づく)

アウトプットして製造指図作成時に必要な構成品に対し必要な分出庫伝票(MvT261:予定出庫)が転記されます。(在庫減少)

なお、本プロセスにて作成された製造指図はFI/COの原価計算やHCMの作業実績の個人記録データで使用されます。

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・指図タイプや指図タイプ依存の設定

・計画制御

・可用性確認の制御(リリース時など)

○データの主な格納テーブル

・AUFK(指図ヘッダ)

・AFPO(指図明細)

・AFKO(指図ヘッダ(数量・日程))

・AFVG(指図作業)

・JEST(個別オブジェクトステータス(指図ステータス状況等))

・RESB(予約/所属所要量)

○実行トランザクション

・CO01/CO02/CO03(製造指図の 登録/変更/照会)

・CO05N(製造指図の一括承認(リリース))

・COHV(製造指図の状態(リリース、完了など)を一括で変更)

・COOIS(製造指図情報照会機能)

※1OOIS(製造指図情報照会機能)は指図の進捗、ステータス、資材不足状況などを一覧で確認できるレポート機能です。

※2CO05NでできることはCOHVでもできます。

○主な関連マスタ

・品目マスタ(特に作業計画ビュー:製造責任者や製造単位など)

・BOMマスタ

・作業手順

・製造バージョン

⑥製造実行(指図確認、資材消費、進捗管理、完成品入庫など)

製造実行(指図確認、資材消費、進捗管理、完成品入庫など)とは?

製造指図管理にて確定された製造指図に基づき実際に製造を行います。

それに伴い、資材消費や進捗管理、完成品入庫なども行います。

SAPが管理する実際の製造現場でのアクションイメージ

・構成品を在庫から製造ラインへ出庫(出庫伝票転記MvT261)

・作業進捗や完了をシステムに入力(製造指図に入力)

・完成した製品を在庫として入庫(入庫伝票転記MvT101)

※1ロジ系の方は違和感あるかもしれませんが、購買発注参照入庫と共用の移動タイプを使用します。

※2101での製品入庫時、参照伝票の分類を製造指図にして指図番号を入庫することで入庫を進めることができます。

目的

このプロセスの目的は以下を通じて「製造現場の物理的な動きをデジタルデータに変換し、計画との乖離を管理/統制すること」にあります。

・進捗状況のリアルタイム把握(今どの工程でいくつ製造されているか)

・原価/実績の正確な把握(投入された資材や機械時間、人員工数などを記録)

・在庫情報のリアルタイム更新

・トレーサビリティ確保

・生産性の分析と改善(予定より時間がかかっている工程の洗い出しや改善等)

プロセスの前後関係

製造指図管理やMRPから当プロセスへ連携

当プロセスで製造指図の完了ステータスが入力される

他モジュール連携要素

アウトプットとしてMM入出庫(倉庫から構成品を製造ラインへ出庫:Mvt261、製造ラインから完成品を倉庫へ入庫:Mvt101)や

原価や活動費用、利益センタ/原価センタ別費用集計がFI/COに集計されます。

なお、受注生産の場合101入庫が完了したタイミングでSD受注が在庫として参照できるようになります。

関連カスタマイズやデータの格納テーブル、マスタ等

○カスタマイズ

・完了確認時の設定

・移動タイプでの101や261の挙動を設定

・バックフラッシュ設定

※1バックフラッシュとは製品の完成時にシステムが使ったはずの部品をBOMから検索し、自動で後追い計算して在庫から消去することを指します

○データの主な格納テーブル

・AFRU(指図完了確認)

・MKPF(入出庫ヘッダ)

・MSEG(入出庫明細)

・AFFW(入庫エラーデータ)

※1AFFWにはトランザクション:COGIで出力されるエラー情報の元データが格納されています。

○実行トランザクション

・CO11N/CO15(指図完了確認(作業などの実績入力))

・CO13(指図完了確認の取消)

・CO14(指図完了確認実績の照会)

・COGI(自動入庫におけるエラー管理)

※1COGIはバックフラッシュで在庫不足等の理由によりエラーとなった消費実績を再処理できる機能です。

○主な関連マスタ

・品目マスタ(MRP2ビューでバックフラッシュフラグの設定を考慮)

・作業区

・作業手順

■まとめ

PP業務フローについて簡単に解説しました。

PPは実施すべきステップ数や他モジュールとの連携も多いので、

「PPにおける最重要点はMRPと他モジュール連携」と覚えておきましょう。